现代制造业中,复杂结构零件的成型需求日益增长,精密铸造凭借独特的工艺优势,成为解决这一难题的有效途径。那么,精密铸造究竟是如何实现复杂结构零件成型的呢?

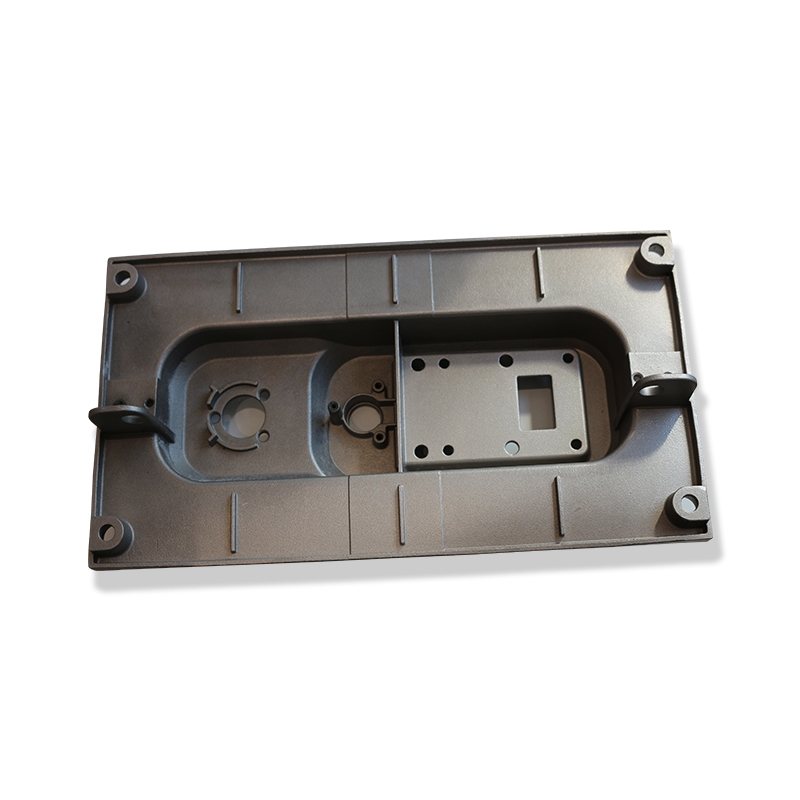

首先,精密铸造的工艺特性为此提供了基础。以熔模铸造为例,其通过制作可熔性的模样,如使用蜡质材料制成与零件形状一致的蜡模。由于蜡模具有良好的可塑性,能够被精细加工成各种复杂的形状,包括带有深孔、薄壁、异形曲面等难以用传统加工方法制造的结构。在蜡模制作完成后,会在其表面涂挂多层耐火材料,形成型壳。待型壳硬化后,加热将蜡模熔化排出,从而获得与零件形状一致的中空型壳。这种方式使得原本复杂的零件形状得以转化为型壳的空腔,为后续金属液的填充创造了条件。

其次,材料的合理选择与运用对复杂结构成型至关重要。不同的铸造材料在流动性、收缩率等方面存在差异。对于复杂结构零件,会选用流动性较好的金属材料,以便金属液能够顺利填充到型壳的各个角落,包括狭窄的通道和细小的结构部位,避免出现浇不足等缺陷。同时,根据零件的使用要求和结构特点,合理调整材料成分,控制其凝固过程中的收缩行为,防止因收缩不一致导致零件变形或产生裂纹,确保复杂结构在成型过程中的完整性。

此外,工艺参数的把控也是关键环节。在浇注过程中,控制合适的浇注温度和速度,有助于金属液更好地充满型壳,尤其是对于具有复杂内腔的零件。较高的浇注温度可以提高金属液的流动性,但温度过高会增加金属液的收缩量;而浇注速度过快可能会导致气体无法及时排出,形成气孔,速度过慢则可能造成金属液在填充过程中提前凝固。通过反复试验和经验积累,找到适合复杂结构零件的浇注参数组合,能够有效保障成型质量。在冷却环节,合理控制冷却速度和冷却方式,利用不同的冷却介质和冷却设备,使零件各部分均匀冷却,减少热应力,避免复杂结构因冷却不均而损坏。

精密铸造通过独特的工艺设计、合适的材料选择以及准确的工艺参数控制,克服了复杂结构零件成型的难题,在众多领域中发挥着重要作用,为现代制造业的发展提供了有力支撑。