精密铸造加工是用户关注的关键环节,其效率直接影响生产成本和交货周期。用户在提高生产效率时,需要从工艺流程、设备选型、模具设计及操作管理等方面进行系统优化。

工艺流程优化是提升效率的核心。用户在实践中会对蜡模制备、壳模烧结、金属浇注和后处理环节进行分析,减少非必要步骤和等待时间。例如,蜡模可采用快速模压或注蜡技术,提高模具重复使用效率。壳模烧结可通过优化温度曲线缩短烧结周期,同时保证强度和耐热性。

设备选型和自动化程度直接影响加工效率。用户在高产量需求下会考虑全自动精密铸造生产线,如自动注蜡、壳模喷涂及机械化脱蜡系统。自动化设备可降低人工操作误差,提高成品一致性。用户会结合生产规模和零件规格,选择合适的设备配置,平衡投资成本与产能。

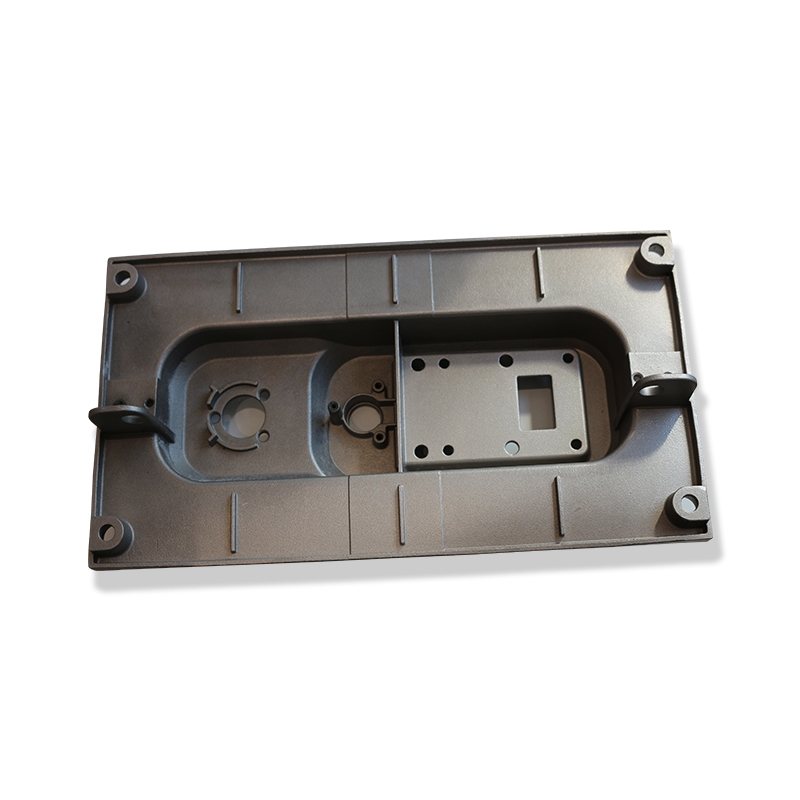

模具设计优化也是关键。用户在设计精密铸造模具时,会考虑流道布局、浇注系统和排气孔位置,以确保金属液充型均匀,减少缺陷返工。合理模具设计可以缩短浇注时间和后续修整时间,提高加工效率。

操作管理与生产调度影响整体效率。用户通过科学排程、批量化生产和实时监控加工状态,可减少空转时间和工序等待。规范操作方法、定期维护设备和模具,可降低故障率,提高产线稳定性。

材料和能耗管理也关系效率。用户在加工中会优化金属液温度、熔炼时间及能源消耗,减少冶炼和浇注损耗,提高整体生产效率。同时,合理利用废蜡和壳粉回收技术,降低成本并缩短生产周期。

综合来看,精密铸造加工效率优化方案涉及工艺流程、设备自动化、模具设计、操作管理和材料能耗等多个环节。用户通过系统分析和优化,可实现加工周期缩短、产品一致性提高和生产成本降低,提升精密铸造加工整体效益。