精密铸造加工过程中,温控和冷却工艺是确保铸件质量和机械性能的重要环节。温度变化直接影响金属流动性、凝固速度、内部应力及微观组织结构,因此温控和冷却设计是精密铸造工艺优化的关键。

首先,浇注温度控制至关重要。金属熔体温度过高会导致气孔、缩孔和热裂纹等缺陷,同时增加砂型或金属型损耗。温度过低则影响金属流动性,造成未充型或冷隔。根据不同金属材质和铸件厚度,需要严格调整浇注温度和保温时间。

模具温度预热是控制热梯度的重要措施。砂型铸造前常进行适度预热,以降低金属流入瞬间的温差,减少应力集中。金属型铸造中,模具加热可保证金属流动性,同时减少热冲击,提高表面光洁度和尺寸精度。

冷却方式选择影响铸件内部组织和应力分布。自然冷却适用于中小型铸件,可降低热应力。水冷或油冷适用于大型或高导热金属型铸件,可加速凝固,提高生产效率。不同冷却速率会影响晶粒尺寸、力学性能及微裂纹形成。

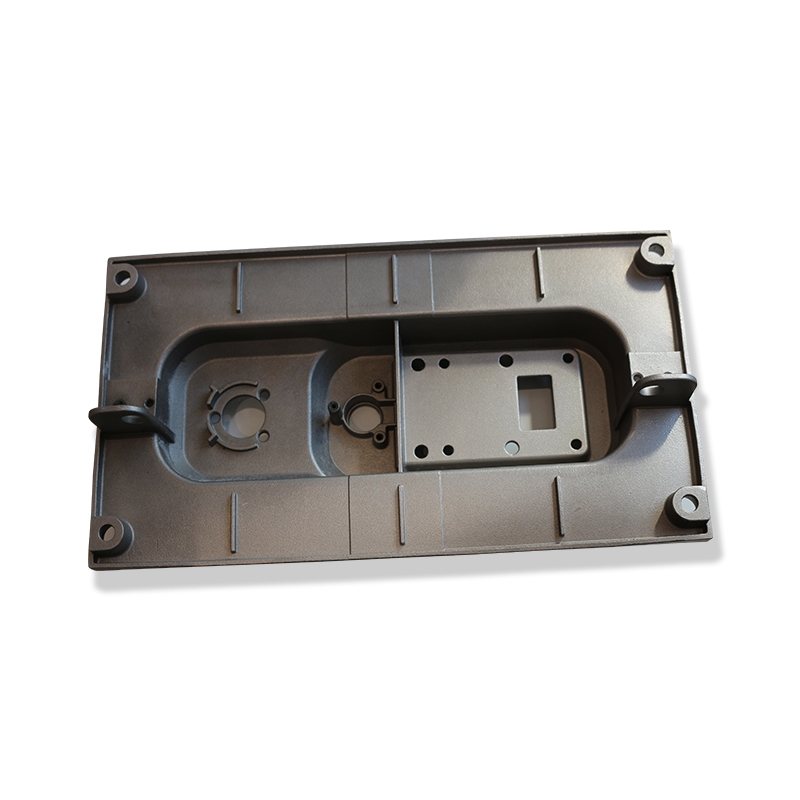

局部温控和梯度冷却可优化结构。对于壁厚不均或复杂结构铸件,可通过局部冷却或加热控制局部温度,使凝固均匀,减少内部应力和变形,提高尺寸稳定性。

温控和冷却对缺陷防控作用明显。合理温控可减少气孔、缩孔、砂眼和冷隔等铸造缺陷,同时保证零件内部组织致密均匀。冷却速率过快会导致应力集中和裂纹,应综合考虑金属类型和零件结构。

监测和控制技术应用日益普及。温控可通过热电偶、红外测温或热像仪实现实时监测,结合自动调温系统准确控制浇注和冷却过程,提高加工稳定性和产品合格率。

综上,精密铸造加工中的温控和冷却工艺涉及浇注温度控制、模具预热、冷却方式选择、局部温控及监测控制。科学控制温度和冷却速率,可显著提高铸件精度、表面质量和力学性能,降低缺陷率,实现高质量精密铸造加工。