双相不锈钢铸件出现裂纹,核心与材质特性、铸造工艺、热处理流程、原材料纯度等因素相关。其双相组织的特殊性对生产环节要求严苛,任何环节把控不当都会引发裂纹缺陷。

双相不锈钢铸件由奥氏体和铁素体双相组织构成。理想状态下两相比例需控制在40%-60%,比例失衡会导致材质韧性下降。铁素体含量过高时,铸件脆性增加,在冷却或受力时易产生裂纹;奥氏体含量过高则会降低高温强度,铸造过程中易因热应力引发开裂。

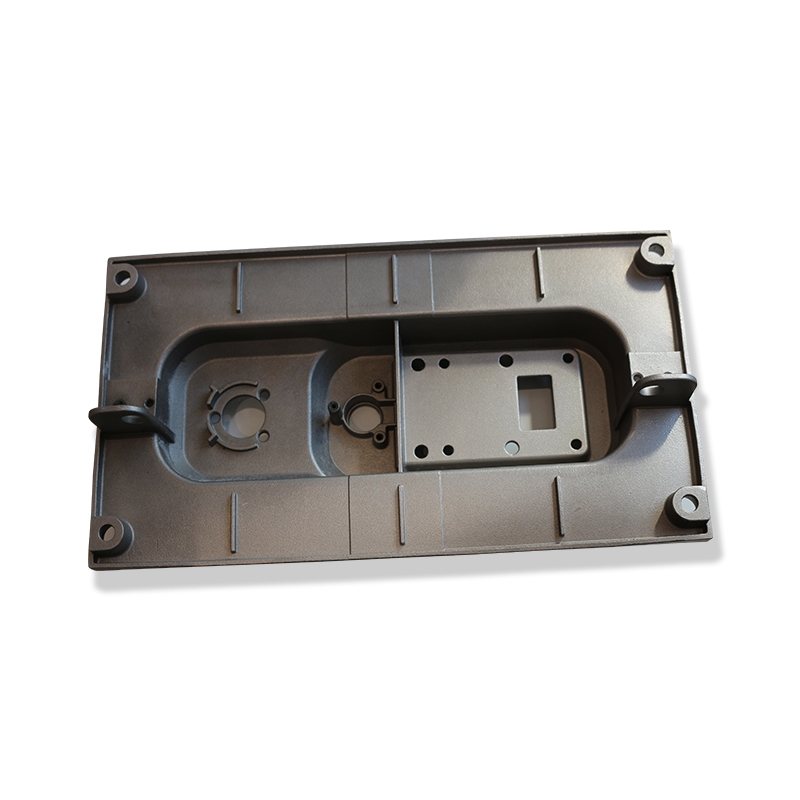

铸造工艺参数不合理是裂纹产生的主要诱因。浇铸温度过高会加剧铸件收缩不均,形成较大热应力,冷却后裂纹集中在壁厚不均部位。浇铸速度过快会导致金属液流动不稳定,产生涡流和夹杂,后续易形成裂纹源。模具设计不合理也会影响,比如浇冒口位置不当、排气不畅,会导致铸件内部产生缩孔缩松,受力时从缺陷处开裂。

冷却速度控制不当会引发热裂纹。双相不锈钢铸件冷却过程中,奥氏体和铁素体转变不同步,快速冷却会使转变集中在低温阶段,产生较大组织应力。尤其是大件双相不锈钢铸件,内外冷却速度差异大,表面先凝固收缩,内部后凝固产生拉应力,导致裂纹。

热处理工艺不当会加剧裂纹风险。固溶处理温度未达到规定范围,或保温时间不足,会导致双相组织未充分均匀化,残留应力无法释放。冷却过程中若采用水冷等快速冷却方式,会使铸件产生淬火应力,叠加铸造应力后引发裂纹。

原材料纯度不足会降低铸件韧性。双相不锈钢铸件对硫、磷等杂质敏感,杂质含量超标会在晶界形成低熔点化合物,削弱晶界结合力。铸造过程中这些部位易成为裂纹起点,尤其是在高温或受力状态下,裂纹会快速扩展。

后续加工操作不当也会引发裂纹。双相不锈钢铸件机加工时切削速度过快、进给量过大,会产生大量切削热,导致局部温度升高,破坏双相平衡组织,形成热裂纹。装配过程中若强制安装,会使铸件承受过大装配应力,诱发裂纹。